本規程非等效采用ISO 2758:1983《紙——耐破度測定》ISO 2759:1983《紙板——耐破度測定》等標準中有關檢測儀器的原理、結構及校準方法等技術內容。

1范圍

本規程適用于量程不大于1600kPa的紙張耐破度儀和量程6000kPa的紙板耐破度儀(以下簡稱“耐破儀”)的首次檢定、后續檢定和使用中的檢驗。

2引用文獻

本規程引用下列文獻:

《JJG 1001—1998通用計量術語及定義》

《GB/T 454—1989紙耐破度的測定法》

《GB/T 1539—1989紙板耐破度的測定法》

《QB/T 1057—1998紙與紙板耐破度儀》

使用本規程時應注意使用上述引用文獻的現行有效版本。

3概述

耐破儀是紙張、紙板耐破強度試驗的專用儀器,它是根據標準規定的特定條件設計的一種特殊試驗裝置。耐破試驗采用液體傳導壓力的原理對試樣施加壓力,此原理可簡述為:將被測試樣以一定壓力夾持在上、下壓盤之間,用一可往復動作的恒速液壓唧筒施壓,將一彈性膠膜凸起,試樣隨同跤膜一起被凸起,直至破裂。所施加的液壓壓力的最大值,即為被測試樣的耐破度值。

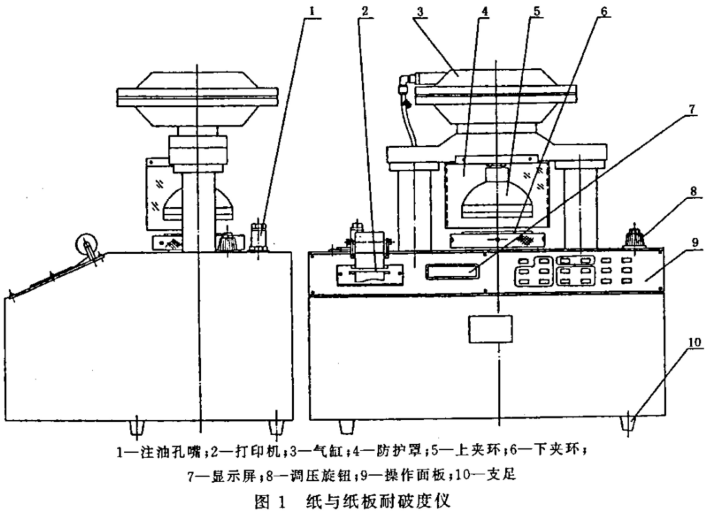

耐破儀由機械傳動、試樣夾持、液壓油缸及測量控制等部件組合而成。耐破儀的外形結構如圖1所示<其他與圖示結構不同的耐破度儀均適用丁本規程)。

4計量性能要求

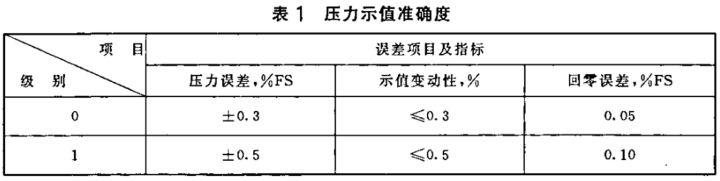

4.1壓力示值準確度

耐破儀壓力示值準確度v按級別應符合表1要求。

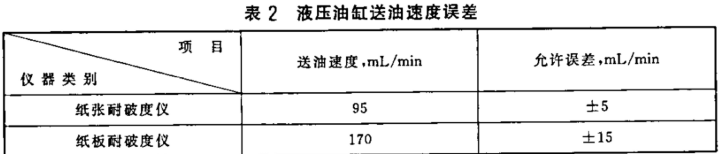

4.2液壓油缸送油速度誤差

耐破儀液壓油缸送油速度,應符合表2要求。

5通用技術要求

5.1外觀和各部分的相互作用

5.1.1外觀表面應無碰傷、劃傷、銹斑及影響測量準確度的其他缺陷。

5.1.2耐破儀各運動零部件運動靈活,無任何摩擦及阻滯現象。

5.1.3 耐破儀各操作手柄應操作省力,動作可靠。

5.1.4 耐破儀應有標牌和必要的標記,主要內容包括:

——出廠日期、編號或生產批號﹔

——制造廠名﹔

——儀器名稱、型號;

——準確度等級﹔

——計量器具制造許可證標記等。

5.2壓力測量系統密封性

系統密封性應符合如下規定:在上下夾盤間夾一堅硬的金屬板,將液壓系統升壓至測量上限值,1min內壓力下降應不大于升壓壓力的10%。

5.3 膠膜彈性阻力值

膠膜的彈性阻力值應符合如下規定:對紙張耐破儀,當將膠膜凸起,高出下夾盤表面9mm時,壓力示值應不超出30kPa士10kPa范圍;對紙板耐破儀,當將膠膜凸起,高出下夾盤表面10mm時,壓力示值應在170kPa~22okPa范圍內,當膠膜凸起18mm時,壓力示值應在250kPa~350kPa范圍內。

5.4試樣夾持力

試樣夾盤,應能對試樣施以穩定、可靠的夾持力,試樣夾持一般采用液壓或氣壓夾緊裝置,夾緊裝置應可借助調壓閥、壓力表調節壓力,并可根據氣缸(或油缸)活塞面積和試樣夾·盤表面的接觸面積確定夾持壓力值。--般紙張耐破儀夾持力應不低于430kPa,紙板耐破儀夾持力應不低于690kPa。

5.5上下夾盤內孔同軸度

上下夾盤內孔應相互同心,同軸度誤差不應超過0.25mm.

5.6上下夾盤盤面接觸平整性

上、下夾盤壓紙面應平整,壓印試驗印痕清晰、輪廓分明。

5.7測控系統功能

耐破儀測控系統應能準確地按規定程序動作,開機、夾持試樣、測試、試樣破裂、峰值保持與顯示、加壓系統復位等動作應協調連貫、穩定可靠。

5.8安全保護

5.8.1 耐破儀油缸活塞移動至極限位置時,限位機構應能立即動作使其停止運動或返回復位。

5.8.2耐破儀試驗壓力超過測量上限值的2%~10%時,應能立即自動停止施加壓力并返回復位。

5.9噪聲

耐破儀工作時噪聲聲壓級應不超過60dB(A)。

6計量器具控制

6.1檢定條件

6.1.1檢定環境條件應符合下列要求:

——環境溫度:10℃~30℃;

——環境濕度;相對濕度≤80%﹔

——工作臺穩固,臺面平整﹔

——工作環境清潔,無震動;

——工作電源電的波動范圍應不超出額定電壓的±10%。

6.1.2檢定使用的計量標準器具、量具和工具包括:

——準確度不低于土0.1%FS的標準測壓儀﹔

——膠膜阻力測定專用高度規;

——量程25mL和50mL玻璃容積管﹔

——分度值0.1s秒表;

——專用同軸度規;

——密封性檢驗專用圓形壓板。

6.2檢定項目和檢定方法

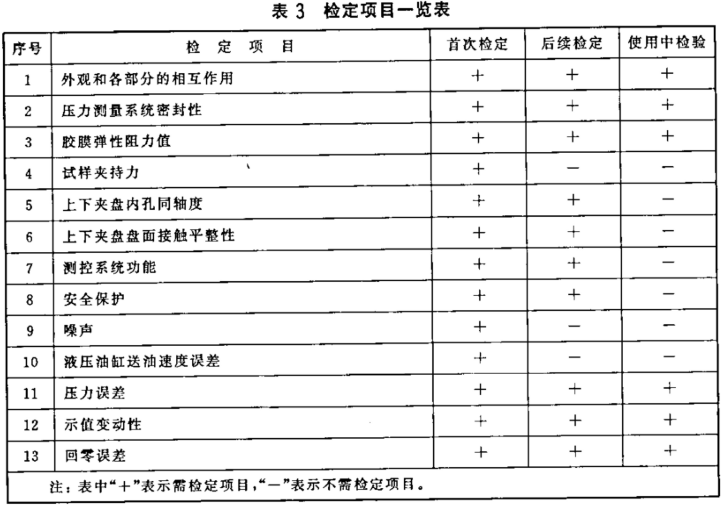

6.2.1檢定項目一覽表(見表3)

6.2.2外觀和各部分的相互作用

6.2.2.1要求:應符合5.1.1~5.1.4的規定。

6.2.2.2檢定方法:按要求目測、實測和操作檢定。

6.2.3 壓力測量系統密封性

6.2.3.1要求:應符合5.2規定。

6.2.3.2檢定方法:按要求進行實測檢定。

6.2.4膠膜彈性阻力值

6.2.4.1要求;應符合5.3規定。

6.2.4.2檢定方法:按要求將專用高度規放在下夾盤中部,然后開機將膠膜凸起至規定高度,在指示表上讀出阻力值。

6.2.5試樣夾持力

6.2.5.1要求:應符合5.4規定。

6.2.5.2檢定方法:按要求開機檢定。通過壓力調節閥調節壓力表指示的壓力值。表壓能調節至儀器說明書規定的表壓值即為合格。

6.2.6上、下夾盤內孔的同軸度

6.2.6.1要求;應符合5.5規定。同軸度誤差≤0.25mm。

6.2.6.2檢定方法:按要求用專用同軸度量規實測,上、下夾盤均能輕松通過量規即為合格。

6.2.7上、下夾盤面接觸平整性

6.2.7.1要求;應符合5.6規定,壓力試驗印痕清晰,輪廓分明。

6.2.7.2檢定方法:用一張復寫紙和一張對折的白紙試樣,將復寫紙夾在白紙中間,然后放在上、下夾盤中間,開機用正常的夾緊力夾緊試樣,如果夾盤平整性好,則復寫紙上的顏色將轉移到白紙上,且印痕均勻而清晰,夾盤的壓印輪廓分明。將上夾盤轉動一定角度,轉動后夾盤壓印應與原壓印痕重疊。

6.2.8測控系統功能

6.2.8.1要求;應符合5.7規定。

6.2.8.2檢定方法:按要求開機實測檢定。

6.2.9 安全保護

6.2.9.1要求;應符合5.8.1~5.8.2規定。

6.2.9.2檢定方法

——5.8.1限位保護功能,開機實測檢定。

——5.8.2超負荷保護功能,采用高強度試樣實測方法檢驗。

6.2.10噪聲

6.2.10.1要求;應符合5.9規定,噪聲聲壓級≤60dB(A)。

6.2.10.2檢定方法:用聲級計實測。

6.2.11液壓油缸送油速度誤差

6.2.11.1要求;應符合4.2規定,并滿足表2要求。

6.2.11.2檢定方法:將儀器箱體上的注油孔蓋打開,玻璃容積管垂直安放在注油孔部位,使容積管與儀器液壓油缸連通,在容積管內補充注人甘油至容積管零位刻線。操作儀器使油缸活塞向前推進打油,同時用秒表計時。記錄-個行程的時間,以秒為單位,由容積管刻度讀取送油量。重復試驗三次,取三次行程時間的平均值和三次送油量的平均值,然后換算為每分鐘送油量,以毫升為單位。每分鐘實測送油量與標稱送油量之差,即為送油速度誤差。6.2.12壓力誤差、示值變動性和回零誤差

6.2.12.1要求;應符合4.1規定,并滿足表1要求。

6.2.12.2檢定方法:采用靜態試驗法檢定。

用兩塊膠膜夾一塊圓形壓板﹐放在儀器上下夾盤中間,然后壓緊,將下夾盤圓孔封住。

檢定前耐破儀和標準測壓儀同時通電預熱30min。

將標準測壓儀(稱“檢測系統”)的高精度傳感器,接人耐破儀甘油室的注油孔位置上(耐破儀自身稱“被檢系統”),檢測系統與被檢系統同時工作,共同監測甘油室內壓力變化,當由手動控制的甘油室內活塞向前推進時,兩個系統的表頭均指示出甘油室內的壓力。以檢測系統示值為依據,在耐破儀顯示器上讀數。

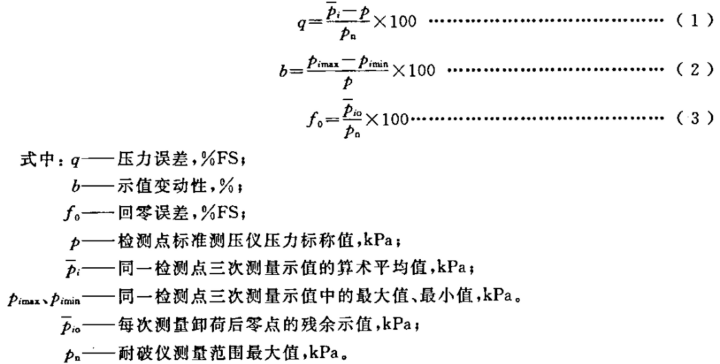

在儀器測量范圍最大值的10%、30%、50%、70%、90%處,選擇大致均勻分布的五個檢點,按進程每點測量三次,每次測量卸荷后讀取零點殘余示值并重新置零,然后再進行下一次測量。壓力誤差,示值變動性和回零誤差按式(1)、式(2)和式(3)計算。

6.3檢定結果的處理

6.3.1 經檢定合格的耐破儀發給檢定證書,檢定不合格的酎破儀發給檢定結果通知書,并注明不合格項目。

6.3.2檢定證書內頁應注明檢定條件,檢定項目、檢定結果,準確度等級、誤差。

6.4檢定周期

檢定周期一般不超過一年。