本規程非等效采用ISO 2872:1985《包裝——完整、滿裝的運輸包裝件——壓力試驗》和ISO 2874:1985《包裝——完整、滿裝的運輸包裝件——用壓力試驗機進行的堆碼試驗》等標準中關于試驗設備的基本技術內容﹐并采用了JJG 157《非金屬拉力、壓力和萬能試驗機》的基本技術要求。

1范圍

本規程適用于最大試驗力不超過50kN的瓦楞紙箱抗壓試驗機(以下簡稱“試驗機”)的首次檢定、后續檢定和使用中的檢驗。

2引用文獻

本規程引用下列文獻:

《JJF1001—1998通用計量術語及定義》

《JJG 157—1995非金屬拉力、壓力和萬能試驗機》

《QB/T 1048-1998紙板及紙箱抗壓試驗機》

使用本規程時應注意使用上述引用文獻的現行有效版本。

3概述

紙箱抗壓試驗機是瓦楞紙箱抗壓強度試驗和堆碼強度試驗的專用大型試聆設備。

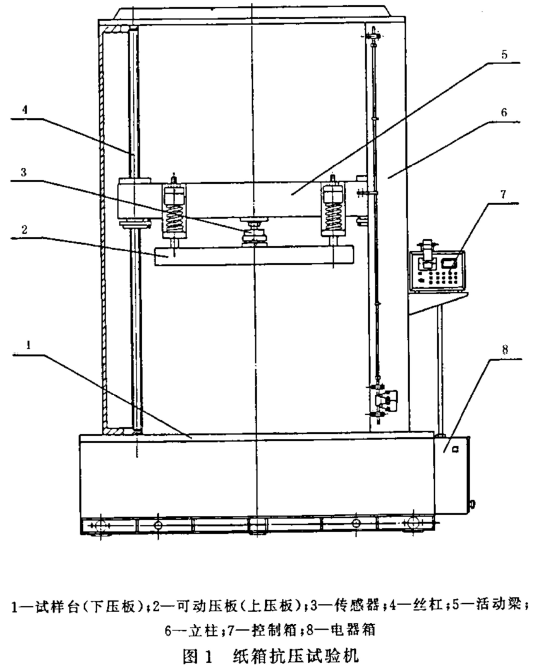

試驗機主要由施力系統和測控系統兩部分組成。施力系統由調速電機、機械減速傳動、施力壓板等部件組成,測控系統由力傳感器、二次儀表,測控操作面板等部件組成。

試驗機外形結構如圖1所示(其他與圖示結構不同的紙箱抗壓試驗機均適用于本規程)。

4計量性能要求

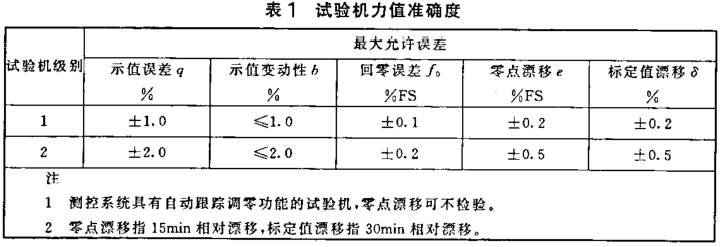

4.1試驗機力值準確度

試驗機力值準確度﹐按級別應符合表1要求。

4.2變形量示值誤差

試驗機變形量示值誤差應不超過±1mm。

4.3 試驗速度誤差

試驗機可動壓板的移動速度(亦稱“試驗速度”),對采用閉環控制的伺服調速結構的試驗機,在(1~60)mm/min調節范圍內,速度相對誤差應不超過士5%;對采用機械傳動固定速度的試驗機,試驗速度應滿足(10土3)mm/min要求。

4.4預置壓力波動度

試驗機預置設定的壓力,在可動壓板靜止或移動狀態下均應穩定,其壓力波動度應不超過設定值的士4%。

5通用技術要求

5.1外觀和各部分的相互作用

5.1.1試驗機外觀表面應無碰傷、劃傷、銹斑及影響測量準確度的其他缺陷。

5.1.2試驗機可動壓板升、降移動靈活,移動過程中應平穩,加載和卸載均不應有沖擊、晃動或跳動現象。

5.1.3試驗機應有標牌和必要的標記,主要內容包括:

—一出廠日期、編號或生產批號﹔

——制造廠名﹔

——儀器名稱、型號﹔

——準確度等級﹔

——計量器具制造許可證標記等。5.2上下壓板工作面間平行度

上下壓板工作面間平行度誤差應小于等于2/1000×B(mm)。注:B為可動壓板板面正方形邊長尺寸。

5.3測控系統功能

測控系統應具有抗壓強度試驗、堆碼強度試驗,定距、定時等試驗項目的選擇設定功能和求取相關參數及數據處理功能。

5.4操作性能

試驗機工作過程中,施力、卸力、讀數、變換項目等一系列操作應方便、可靠、準確。

5.5安全保護

5.5.1試驗機移動部件達到極限位置或試驗力超過測量上限值的2%~10%時,安全保護控制系統應能立即作出反應,可動壓板應自動停止運動,停止加荷。

5.5.2試驗過程中,當試件被壓潰后試驗機應能立即指令可動壓板停止運動,并迅速返回復位。

5.6噪聲

試驗機運轉時不應有異常聲響,在試驗速度調節范圍內噪聲不應超過70dB(A)。

6計量器具控制

6.1檢定條件

6.1.1檢定環境條件應符合下列要求:

——環境溫度:10℃~30℃,

——環境濕度;相對濕度≤80%

——整機置放在平整穩固的基座上,底部有可調墊鐵支撐,以便于工作臺水平調節

——工作電源電壓的波動范圍應不超出額定電壓的上10%;

——環境清潔、無震動。

6.1.2檢定使用的計量標準器具、量具和工具包括:

——力值準確度優于被檢試驗機3~5倍的標準測力儀

——測量范圍0~500mm,分度值0.05mn的游標高度尺;

—一分度值0.1s秒表;

—一塞尺(Ⅰ型,組別4,2級精度)

——油壓千斤頂;

—一聲級計;

——其他輔助通用工具、量具。

6.2檢定項目和檢定方法

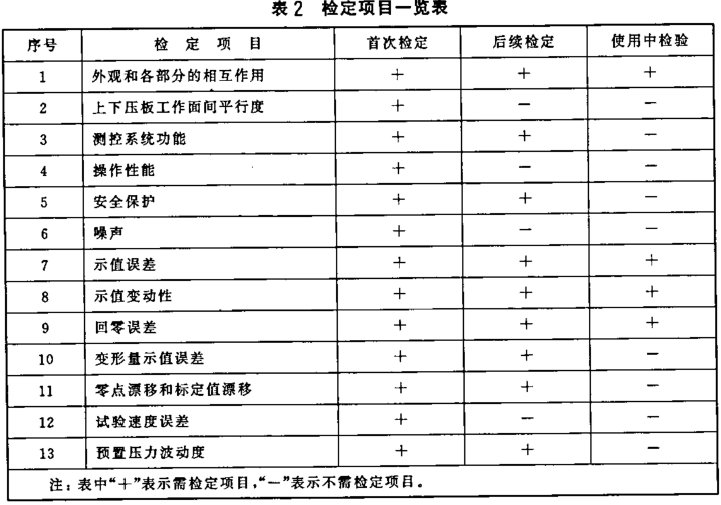

6.2.1檢定項目一覽表

6.2.2外觀和各部分的相互作用

6.2.2.1要求;應符合5.1.1~5.1.3的規定。

6.2.2.2檢定方法;按要求目測、實測檢定。

6.2.3上下壓板工作面間平行度

6.2.3.1要求;應符合5.2規定。

6.2.3.2檢定方法:開機將可動壓板移至適當位置,用高度尺測量工作臺面至可動壓板工作面之間的高度。測量應在可動壓板四個角的位置進行,四個位置測得四個高度尺寸,四個高度尺寸中的最大值與最小值之差即為上下板工作面間的平行度誤差。

6.2.4,控系統功能

6.2.4.1要求;應符合5.3規定。

6.2.4.2檢定方法:開機進行實際操作,檢驗各項功能。

6.2.5操作性能

6.2.5.1要求;應符合5.4規定。

6.2.5.2檢定方法;按要求進行實測試驗。

6.2.6安全保護

6.2.6.1要求;應符合5.5規定。

6.2.6.2檢定方法:開機實測試驗檢定。

6.2.7噪聲

6.2.7.1 要求;應符合5.6規定。

6.2.7.2檢定方法:用聲級計實測噪聲聲壓級。

6.2.8示值誤差、示值變動性及回零誤差

6.2.8.1要求;應符合4.1規定,并滿足表Ⅰ要求。

6.2.8.2檢定方法:

檢定按以下順序進行:

——將標準測力儀置放在試驗機工作臺面的中部,測力儀與試驗機測量控制系統同時通電預熱30min。預熱后將試驗機設定在校準狀態。將被檢系統和檢測系統的零點校準;

——確定檢定點:從試驗機測量范圍上限值的20%開始,直至100%,選擇不少于5個點,各點應大致均勻分布﹔

——操作儀器,開機使試驗機可動壓板接近測力儀的傳感器,然后關機,手動平穩、緩慢地對兩個系統同時施以壓力。

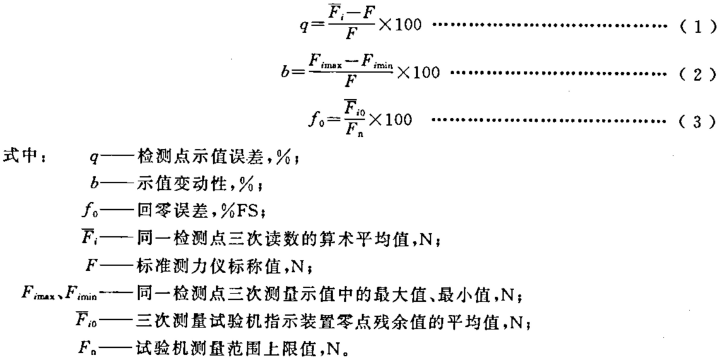

按以上步驟,按進程順序重復測量三次,每次測量完畢卸荷后,讀取零點殘余值并重新置零,然后再進行下一次檢測,測量應以測力儀標稱值為依據,在試驗機指示裝置上讀數,示值誤差、示值變動性及回零誤差按式(1)、式(2)及式(3)計算:

6.2.9零點漂移和標定值漂移

6.2.9.1要求;應符合4.1規定v并滿足表1要求。

6.2.9.2檢定方法:

檢定按以下順序進行:

——將試驗機通電預熱30min ;

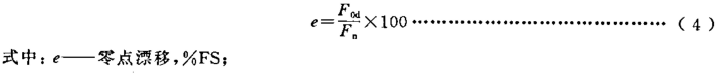

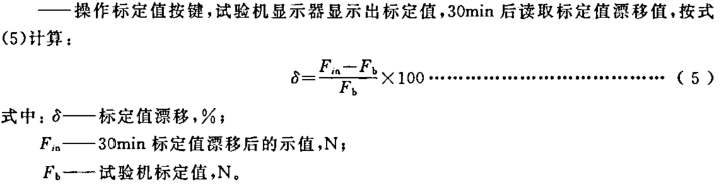

——校準試驗機零點,15min后讀取試驗機零點漂移值,按式(4)計算:

6.2.10變形量示值誤差

6.2.10.1要求;應符合4.2規定。

6.2.10.2檢定方法:采用紙箱試樣實測方法檢定。

取一成品紙箱,放在試驗機臺面中部,開機進行抗壓強度試驗。可動壓板向下移動對紙箱施壓,當壓力值達到220N時(試驗預壓力),可動壓板將自動停止加壓,此時用高度尺測量壓板板面至工作臺面的距離h。可動壓板停置一段時間后自動啟動繼續對試樣施壓,此時試驗機將自動設置壓力和變形量零位起始點。在可動壓板繼續施壓過程中,高度尺跟隨測量變形量。試樣被壓潰后,可動壓板自動返回復位,測控系統將記錄并顯示出壓潰試樣的力和變形量,高度尺將記錄下試樣被壓潰前可動壓板的位置高度h。試驗過程中實測變形量為h=h一h.(mm)。試驗機指示裝置顯示的變形量值與高度尺實測變形量值比較﹐以實測值為依據確定變形量示值誤差。

6.2.11試驗速度誤差

6.2.11.1要求;應符合4.3規定。

6.2.11.2檢定方法:在試驗機速度調節范圍內選擇5,10,20mm/min三個檢測點,采用定時運行剝距法進行檢定。

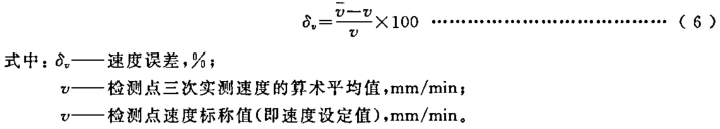

具體操作方法:先設定速度,然后準備好高度尺及秒表。開機前s在可動壓板的上面選取一個測量基點,用高度尺測量此點至工作臺面的距離h,,然后開動試驗機,同時啟動秒表,高度尺跟蹤測量可動壓板移動距離。觀察秒表,當運行1min時立即停機,高度尺測量可動壓板至工作臺面的距離h。可動壓板的實際行程h一h一h,(mm)。按以上步驟試驗三次,以三次平均值為實測速度值。以設定速度為依據,速度誤差按式(6)計算:

6.2.12預置壓力波動度

6.2.12.1要求;應符合4.4規定。

6.2.12.2檢定方法:將油壓千斤頂放置在下壓板(即工作臺面)中部(千斤頂底座與板面之間墊厚橡膠墊),然后將千斤頂桿升至一定高度,開動試驗機令可動壓板下降,選取相當于測量上限值30%的力值作為預置壓力額定值,當可動壓板下降對千斤頂施加的力達到設定值后停機。調節千斤頂放油螺桿,使頂桿以極其緩慢的速度回落,觀察試驗機顯示值的變化。

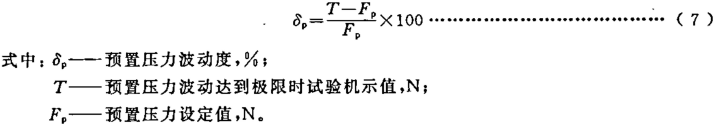

預置壓力波動度按式(7)計算:

6.3檢定結果的處理

6.3.1經檢定合格的試驗機發給檢定證書,檢定不合格的試驗機發給檢定結果通知書,并注明不合格項目。

6.3.2檢定證書內頁應注明檢定條件、檢定項目、檢定結果,準確度等級、誤差。

6.4檢定周期

檢定周期一般不超過-一年。